Ontdek hoe de verborgen onderzeepoort het uiterlijk van onderdelen verbetert, het verwijderen van de poort automatiseert en het ontwerp van kunststof spuitgietmatrijzen en de productie van thermoplastische injectie optimaliseert.

In de moderne productie van kunststofonderdelen – van het ontwerp van kunststof spuitgietmatrijzen en spuitgietmatrijzen tot het spuitgieten van thermoplasten – speelt de verborgen schuif een cruciale rol. Deze schuif bevindt zich in ribben, nokken of niet-zichtbare oppervlakken en combineert esthetische voordelen met procesefficiëntie, waardoor het een uitstekende keuze is voor uiterst precieze matrijzenbouw met meerdere caviteiten.

Wat is een onderzeepoort?

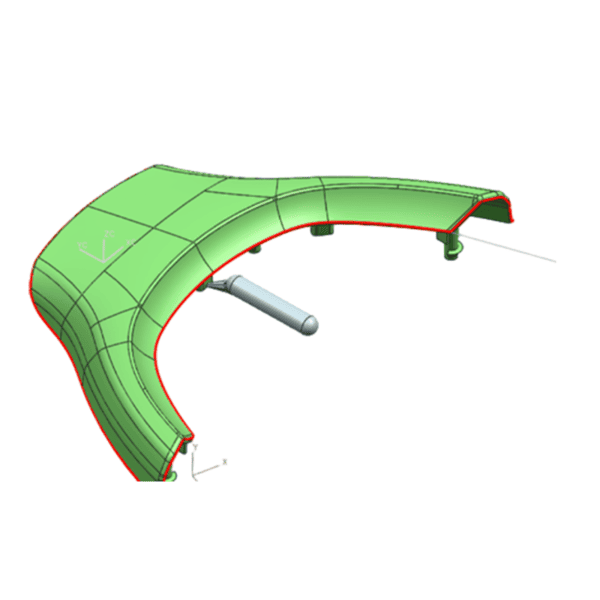

De onderzeese poort, ook wel tunnel- of begraven poort genoemd, wordt machinaal in de matrijsholte aangebracht, zodat het intredepunt verborgen is in het gegoten onderdeel. Tijdens het uitwerpen snijdt een mechanische strippen of ejector de poort automatisch af op het dunne gedeelte, waardoor handmatig bijsnijden en afval overbodig worden.

Belangrijkste voordelen

• Verbeterd uiterlijk

– Geen zichtbaar spoor op het buitenoppervlak van het onderdeel

• Geautomatiseerde poortscheiding

– Stroomlijnt de workflow van thermoplastische injectie door de poort af te snijden tijdens het openen van de mal

• Consistente onderdeelkwaliteit

– Vermindert flits- en poortresten, waardoor de herhaalbaarheid bij de productie van matrijzen met een hoog volume wordt verbeterd

• Geschikt voor multi-cavity modules

– Consistente vulbalans in kleine tot middelgrote onderdelen met strenge eisen voor het ontwerp van kunststof spuitgietmatrijzen

Ontwerpoverwegingen

a. Locatie en hoek van de poort

– Plaats onder de ribben of nokken om de poortmarkering te verbergen en een gelijkmatige smeltstroom te behouden.

b. Poortdiameter en landlengte

– Optimaliseer de kleine poortdoorsnede en het korte eindstuk om een gemakkelijke afbreking zonder problemen met tegendruk te garanderen.

c. Vloeibaarheid en koeling van het materiaal

– Pas de poortgeometrie aan de viscositeit van het thermoplastische materiaal aan bij het injecteren van thermoplastisch materiaal; zorg voor een juiste indeling van de koelkanalen om spanningsconcentratie te voorkomen.

d. Precisie van het gereedschap

– Een zeer nauwkeurig ontwerp van het spuitgietgereedschap en bewerkingstoleranties (< 0,01 mm) in het spuitgietgebied zijn van cruciaal belang om de spuitgietmaat en -dikte te kunnen regelen.

Toepassingsscenario's

• Behuizingen voor consumentenelektronica waarbij de oppervlakteafwerking van belang is

• Auto-interieurbekleding met onzichtbare afdekking

• Medische apparatuurcomponenten die geautomatiseerd ontvormen vereisen

• Kleine mallen met tientallen holtes voor snelle productie

Conclusie

De onderzeese sluisdeur combineert cosmetische uitmuntendheid met procesautomatisering en ondersteunt daarmee direct het ontwerp van geavanceerde kunststof spuitgietmatrijzen, het ontwerp van spuitgietmatrijzen en de productie van grootschalige matrijzen. Door een zorgvuldige balans te vinden tussen de geometrie van de sluisdeur, de materiaaleigenschappen en de stroming van thermoplasten, kunnen fabrikanten deze verborgen sluisdeuroplossing gebruiken om hoogwaardige, visueel aantrekkelijke onderdelen te leveren met minimale nabewerking.