I. Oorzaakanalyse van scheuren in spuitgegoten kunststof onderdelen en producten

- Verwerkingsaspecten bij kunststof spuitgieten

Overmatige verwerkingsdruk, te hoge snelheid, overvulling, te lange injectie- en houdtijd veroorzaken allemaal overmatige interne spanning en leiden tot scheurvorming in kunststof onderdelen. Bij het ontwerp van kunststof spuitgietmatrijzen moet goed rekening worden gehouden met de wisselwerking tussen deze parameters.

Het aanpassen van de openingssnelheid en druk van de matrijs is cruciaal om te voorkomen dat de kunststof onderdelen tijdens het ontvormen te sterk worden aangetrokken en daardoor scheuren. Dit is een belangrijk aspect van het algehele ontwerp van de kunststof spuitgietmatrijs.

Door de matrijstemperatuur op de juiste manier te verhogen bij de productie van kunststof spuitgietmatrijzen, kunnen de kunststofonderdelen gemakkelijker worden ontvormd. Door de materiaaltemperatuur op de juiste manier te verlagen, wordt ontleding voorkomen.

Het voorkomen van scheuren die ontstaan door afname van de mechanische sterkte door lasnaden en kunststofdegradatie is essentieel bij de productie van kunststofproducten.

Het correct gebruiken van ontvormmiddelen en het regelmatig verwijderen van stoffen zoals resten van aerosolmateriaal van het matrijsoppervlak zijn noodzakelijke stappen bij het spuitgieten van kunststof.

Door de restspanning van de kunststofonderdelen direct na het gieten te verminderen door middel van een gloeibehandeling, kan het ontstaan van scheuren worden verminderd.

- Matrijsaspecten bij de matrijsfabricage

De uitwerping moet in evenwicht zijn in de kunststof spuitgietmatrijs. Zo moeten het aantal en de dwarsdoorsnede van de uitwerppennen voldoende zijn, moet de uitwerphoek voldoende zijn, moet het holteoppervlak glad genoeg zijn om te voorkomen dat het aan de voorste matrijs vastplakt, en moet het kernoppervlak ervoor zorgen dat de diepe ribposities voldoende uitwerphoeken hebben. Dit kan scheurvorming voorkomen die ontstaat door de concentratie van restspanning tijdens het uitwerpen als gevolg van externe krachten.

De structuur van de kunststof onderdelen mag niet te dun zijn. Boogovergangen moeten zoveel mogelijk worden gebruikt in overgangsdelen om spanningsconcentratie door scherpe hoeken te voorkomen. Een goed ontwerp van een kunststof spuitgietmatrijs houdt rekening met deze structurele factoren.

Door in automatrijzen of andere kunststof spuitgietmatrijzen zo min mogelijk metalen inzetstukken te gebruiken, voorkomt u dat er een hogere interne spanning ontstaat door verschillende krimpverhoudingen tussen het inzetstuk en het kunststof onderdeel, of door het voorverwarmen van de metalen inzetstukken.

Voor kunststof onderdelen met een diepe bodem moeten geschikte luchtinlaatkanalen voor het ontvormen worden geplaatst om te voorkomen dat er een onderdruk in de kunststof spuitgietmatrijs ontstaat.

Het hoofdkanaal in de kunststof spuitgietmatrijs moet groot genoeg zijn, zodat het spuitgietmateriaal kan worden losgemaakt voordat het volledig is gestold. Dit bevordert het losmaken.

De verbinding tussen de spuitgietbus en het mondstuk in de kunststof spuitgietmatrijs moet voorkomen dat koudgehard materiaal wordt meegesleept, waardoor het kunststof onderdeel aan de vaste matrijs kan blijven plakken (niet van toepassing op warmloopsystemen).

- Materiële aspecten in de productie van kunststofproducten

Een te hoog gehalte aan gerecycled materiaal resulteert in een te lage sterkte van kunststof onderdelen. Dit kan een belangrijke factor zijn bij de productie van kunststofproducten.

Een te hoge luchtvochtigheid zorgt ervoor dat sommige kunststoffen chemisch reageren met waterdamp, waardoor de sterkte afneemt en er scheurvorming in de kunststofonderdelen ontstaat.

Als het materiaal zelf niet geschikt is voor de verwerkingsomgeving, of als de kwaliteit slecht is of verontreinigd, kunnen er scheuren in kunststofproducten ontstaan.

- Machineaspecten in de productie van kunststofonderdelen

De plastificeercapaciteit van de spuitgietmachine die wordt gebruikt voor de productie van kunststofonderdelen moet geschikt zijn. Als deze te klein is, is de plastificeercapaciteit onvoldoende en kunnen de materialen niet volledig worden gemengd, waardoor de kunststofonderdelen broos worden. Als de plastificeercapaciteit te groot is, kan het materiaal degraderen.

II. Oorzaakanalyse van bellen in spuitgegoten kunststofonderdelen

Het verhogen van de injectie-energie: druk, snelheid, tijd en hoeveelheid materiaal, en het verhogen van de tegendruk om de matrijs volledig te vullen, zijn belangrijke aspecten bij het spuitgieten van kunststof.

Het verhogen van de materiaaltemperatuur om de stroming soepeler te maken, het verlagen van de materiaaltemperatuur om krimp te verminderen en het op passende wijze verhogen van de matrijstemperatuur, met name de lokale matrijstemperatuur op de positie waar de vacuümbel wordt gevormd, zijn belangrijke stappen bij het aanpakken van bellen in kunststofonderdelen.

Voor een goed ontwerp van kunststof spuitgietmatrijzen is het noodzakelijk om de spuitmond op het dikke gedeelte van het kunststof onderdeel te plaatsen, de stromingsomstandigheden van het mondstuk, de gietkanaal en de spuitmond te verbeteren en het drukverbruik te verminderen, zodat er geen luchtbellen ontstaan.

Door te zorgen voor een soepele uitlaat bij het scheidingsvlak van de matrijs en door de uitlaatomstandigheden op belangrijke posities van de kunststof spuitgietmatrijs te verbeteren, kunnen luchtbellen in kunststofonderdelen worden voorkomen.

III. Oorzaakanalyse van kromtrekken en vervorming in spuitgegoten kunststof onderdelen

- Matrijsaspecten bij de matrijsfabricage

Bij het ontwerpen van de productstructuur van kunststofonderdelen moet de wanddikte van het kunststofonderdeel zo uniform mogelijk zijn. Dit is een basisprincipe bij het ontwerpen van kunststof spuitgietmatrijzen.

Het ontwerp van het koelsysteem in de kunststof spuitgietmatrijs moet de temperatuur van elk onderdeel van de matrijsholte uniform maken. Het geleidingssysteem moet de materiaalstroom symmetrisch maken om kromtrekken door verschillende stroomrichtingen en krimp te voorkomen. Het is belangrijk om het sub- en hoofdkanaal bij de moeilijk te vormen posities op de juiste manier te verdikken om het verschil in dichtheid, druk en temperatuur in de holte zoveel mogelijk te elimineren.

De overgangsgebieden en hoeken van de wanddikte van het kunststof onderdeel moeten glad genoeg zijn en het onderdeel moet goed ontvormbaar zijn. Dit houdt in dat de lossingshoek moet worden vergroot, het polijsten van het matrijsoppervlak moet worden verbeterd en het uitwerpsysteem in balans moet blijven.

Een goede afzuiging in de kunststof spuitgietmatrijs is noodzakelijk om kromtrekken te voorkomen.

Door de wanddikte van het kunststof onderdeel te vergroten of ribben toe te voegen in de richting waarin het kunststof onderdeel tegen kromtrekken bestand is, kunt u de kromtrekbestendigheid van het kunststof onderdeel verbeteren.

- Kunststofaspecten in de productie van kunststofproducten

Kristallijne kunststoffen hebben een grotere kans op kromtrekken en vervorming dan niet-kristallijne kunststoffen. Bovendien kunnen kristallijne kunststoffen gebruik maken van een kristallisatieproces waarbij de kristalliniteit afneemt met de toename van de afkoelsnelheid en de krimpsnelheid kleiner wordt om kromtrekken en vervorming te corrigeren. Deze eigenschap van kunststoffen is belangrijk om te overwegen bij de productie van kunststofproducten. - Verwerkingsaspecten bij kunststof spuitgieten

Een te hoge injectiedruk, een te lange houdtijd, een te lage smelttemperatuur en een te hoge snelheid verhogen de interne spanning en veroorzaken kromtrekken en vervorming van kunststofonderdelen.

Een te hoge matrijstemperatuur en een te korte afkoeltijd zorgen ervoor dat het kunststofonderdeel oververhit raakt tijdens het ontvormen en er uitwerpdeformatie ontstaat.

Onder de voorwaarde dat de minimale vulhoeveelheid gehandhaafd blijft, is het verlagen van de rotatiesnelheid van de schroef en de tegendruk om de dichtheid te verminderen en het ontstaan van interne spanningen te beperken een verwerkingstechniek bij het spuitgieten van kunststof.

Indien nodig kunnen de kunststofonderdelen die gevoelig zijn voor kromtrekken en vervormen, na het ontvormen nog eens worden nagevormd of na het ontvormen worden gegloeid.

IV. Analyse van kleurstrepen, kleurlijnen en kleurvlekken in spuitgegoten kunststofproducten

Het verhogen van de temperatuur van het toevoergedeelte, met name de temperatuur aan het einde van het toevoergedeelte, zodat deze dicht bij of iets hoger ligt dan de temperatuur van het smeltgedeelte. Op die manier smelt het masterbatch zo snel mogelijk bij binnenkomst in het smeltgedeelte, wordt een gelijkmatige menging met het verdunningsmiddel bevorderd en wordt de kans op vermenging van de vloeibare toestand vergroot. Dit is een oplossing voor kleurgerelateerde problemen bij het spuitgieten van kunststof.

Bij een bepaalde rotatiesnelheid van de schroef kan het verhogen van de tegendruk, waardoor de smelttemperatuur en het schuifeffect in de cilinder worden verbeterd, ook bijdragen aan het verkrijgen van een uniformere kleur in kunststofproducten.

V. Oorzaakanalyse van krimp- en verzakkingsplekken in spuitgegoten kunststof onderdelen

- Machineaspecten in de productie van kunststofonderdelen

Als het spuitmondgat te groot is, treedt er smeltterugstroming op en krimpt het kunststof onderdeel. Is het te klein, dan is de weerstand groot en is de hoeveelheid materiaal onvoldoende, wat ook krimp veroorzaakt.

Onvoldoende klemkracht die braamvorming veroorzaakt, leidt ook tot krimp in kunststof onderdelen. Het is noodzakelijk om bij de productie van kunststof onderdelen te controleren of er een probleem is met het klemsysteem.

Onvoldoende plastificeercapaciteit. Het selecteren van een machine met een grotere plastificeercapaciteit en het controleren op slijtage van de schroef en cilinder zijn belangrijke stappen in de productie van kunststofonderdelen.

- Matrijsaspecten bij de matrijsfabricage

Het productontwerp van kunststof onderdelen moet een uniforme wanddikte garanderen om een consistente krimp te garanderen. Dit is een belangrijk aspect van het ontwerp van kunststof spuitgietmatrijzen.

Het koel- en verwarmingssysteem van de kunststofspuitgietmatrijs moet ervoor zorgen dat alle onderdelen dezelfde temperatuur hebben.

Het spuitgietsysteem van de kunststof spuitgietmatrijs moet vrij zijn en de weerstand mag niet te groot zijn. Zo moeten de afmetingen van het hoofdprofiel, het subprofiel en de spuitgietmatrijs geschikt zijn, moet de oppervlakteafwerking voldoende zijn en moet het overgangsgebied een boogovergang hebben.

Bij dunwandige kunststofonderdelen is het effectief om de temperatuur te verhogen om een soepele materiaalstroom te garanderen. Bij dikwandige kunststofonderdelen is het effectief om de matrijstemperatuur te verlagen.

De poorten moeten symmetrisch worden geplaatst, bij voorkeur bij de dikwandige delen van het kunststofdeel, en het volume van de koelslugput moet worden vergroot.

- Kunststofaspecten in de productie van kunststofproducten

Kristallijne kunststoffen krimpen sterker dan niet-kristallijne kunststoffen. Tijdens de verwerking kan de hoeveelheid materiaal worden verhoogd of kan een nucleatiemiddel aan de kunststof worden toegevoegd om de kristallisatie te versnellen en krimp en inzinking te verminderen. Dit zijn methoden in de productie van kunststofproducten. - Verwerkingsaspecten bij kunststof spuitgieten

Als de temperatuur in de cilinder te hoog is, is de volumeverandering groot, vooral in de voorste oventemperatuur. Voor kunststoffen met een slechte vloeibaarheid is het noodzakelijk om de temperatuur bij het spuitgieten van kunststof op passende wijze te verhogen om een soepele stroming te garanderen.

Als de injectiedruk, -snelheid en -tegendruk te laag zijn en de injectietijd te kort, is de hoeveelheid of dichtheid van het materiaal onvoldoende en ontstaat er krimp. Als de druk, -snelheid en -tegendruk te hoog zijn en de injectietijd te lang, treedt er vlamvorming op en krimpt het materiaal.

Als de hoeveelheid materiaal, dat wil zeggen het kussen, te groot is, verbruikt het de injectiedruk. Als het te klein is, is de hoeveelheid materiaal onvoldoende.

Voor kunststofonderdelen die geen hoge precisie vereisen, is het van belang dat de buitenste laag na het inspuiten en fixeren in principe is verdicht en uitgehard, het kernonderdeel nog zacht is en het kunststofonderdeel kan worden uitgeworpen. Haal het onderdeel zo snel mogelijk uit de mal en laat het langzaam afkoelen in de lucht of heet water. Hierdoor worden krimp- en verzakkingsplekken minder zichtbaar zonder dat dit van invloed is op het gebruik.

VI. Oorzaakanalyse van transparantiedefecten in spuitgegoten kunststofproducten

Het elimineren van de interferentie van gas en andere onzuiverheden en het volledig drogen van het plastic is de eerste stap in het oplossen van transparantiedefecten in plastic producten.

Het verlagen van de materiaaltemperatuur, het aanpassen van de temperatuur in de cilinder per sectie en het eventueel verhogen van de matrijstemperatuur kan hierbij helpen.

Ook het verhogen van de injectiedruk en het verlagen van de injectiesnelheid kan de situatie verbeteren.

Het verhogen of verlagen van de voor-plastificerende tegendruk en het verlagen van de rotatiesnelheid van de schroef zijn methoden om transparantieproblemen bij het spuitgieten van kunststof aan te pakken.

Het verbeteren van de uitlaatomstandigheden van de gietkanaal en de holte, het schoonmaken van mogelijke verstoppingen in het mondstuk, het gietkanaal en de poort, het verkorten van de gietcyclus en het gloeien na het ontvormen kunnen allemaal bijdragen aan het verwijderen van zilverstrepen in transparante kunststofproducten.

VII. Oorzaakanalyse van kleurongelijkheid in spuitgegoten kunststofproducten

Slechte diffusie van de kleurstof, wat vaak patronen nabij de spuitmond veroorzaakt. Dit vereist een betere kleurstofverdeling bij het ontwerpen van kunststof spuitgietmatrijzen.

Slechte thermische stabiliteit van het plastic of de kleurstof. Het is cruciaal om de productieomstandigheden, met name de materiaaltemperatuur, de hoeveelheid materiaal en de productiecyclus, te verbeteren om de kleur te stabiliseren bij de productie van kunststofproducten.

Bij kristallijne kunststoffen zijn het belangrijk om de koelsnelheid van elk onderdeel van het kunststofproduct consistent te maken, om kleurstoffen te gebruiken om de kleurverschillen te maskeren bij producten met grote verschillen in wanddikte, en om de materiaaltemperatuur en de matrijstemperatuur vast te leggen bij producten met een relatief uniforme wanddikte.

De vorm van het kunststof product en de vorm en positie van de vulopening beïnvloeden de vulsituatie, waardoor er kleurverschillen ontstaan in sommige delen van het product. Het kan nodig zijn om het productontwerp of de vulopening aan te passen.

VIII. Oorzaakanalyse van kleur- en glansdefecten in spuitgegoten kunststofproducten

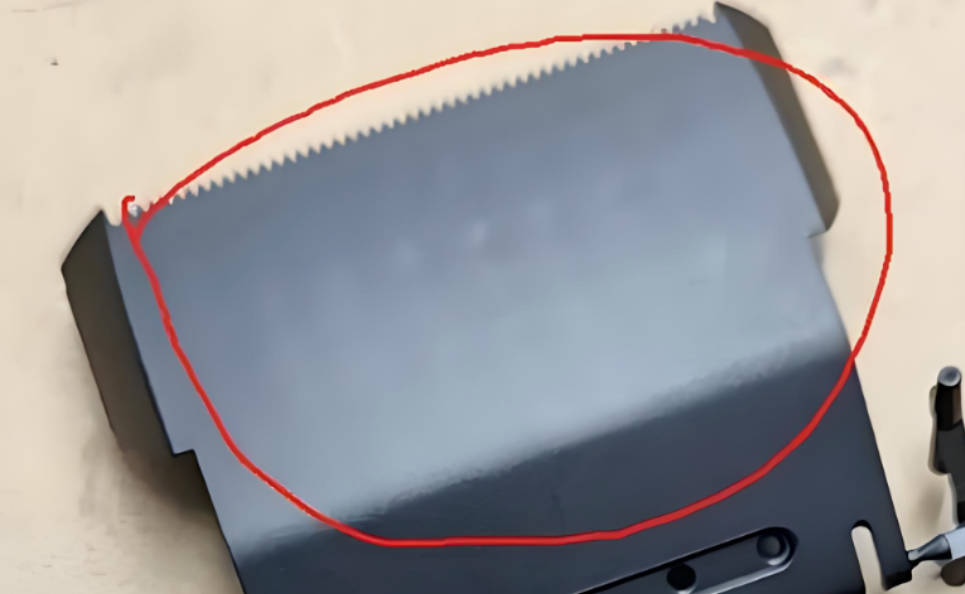

Een slechte oppervlakteafwerking van de mal, roest op het oppervlak van de holte en slechte uitlaatgassen van de mal kunnen leiden tot kleur- en glansdefecten in kunststofproducten.

Defecten in het spuitgietsysteem van de kunststof spuitgietmatrijs. Het vergroten van de koude-slug-well, het vergroten van de gietgoot en het polijsten van de hoofdgoot, subgoot en spuitgoot kunnen de situatie verbeteren.

Een lage materiaaltemperatuur en matrijstemperatuur kunnen kleur- en glansproblemen in kunststofproducten veroorzaken.

Een lage verwerkingsdruk, lage snelheid, onvoldoende injectietijd en onvoldoende tegendruk resulteren in een slechte compactheid en een dof oppervlak in kunststofproducten.

Het volledig plastificeren van de kunststof, het voorkomen van materiaaldegradatie, het zorgen voor een stabiele verwarming en voldoende koeling, vooral bij dikwandige kunststofproducten, zijn belangrijke aspecten bij het spuitgieten van kunststof.

Door te voorkomen dat koud materiaal het kunststof product binnendringt, door over te stappen op een zelfborgende veersproeier of door de temperatuur van de sproeier te verlagen (indien nodig), kunt u kleur- en glansproblemen oplossen.

Overmatig gebruik van gerecycled materiaal, plastic of kleurstoffen van slechte kwaliteit, vermengd met waterdamp of andere onzuiverheden, kan kleur- en glansdefecten veroorzaken.

Om deze defecten in kunststofproducten te voorkomen, is het noodzakelijk dat er voldoende klemkracht is.

IX. Oorzaakanalyse van zilverstrepen in spuitgegoten kunststofonderdelen

- Machineaspecten in de productie van kunststofonderdelen

Slijtage van de cilinder en de schroef, of de aanwezigheid van dode stromingsgebieden bij de rubberdoorvoerkop en de rubberdoorvoerring, die na langdurige verhitting uiteenvallen, kunnen een probleem vormen bij de productie van kunststofonderdelen.

Het verwarmingssysteem is niet meer onder controle, wat resulteert in een te hoge temperatuur en ontleding. Het controleren van verwarmingselementen zoals thermokoppels en verwarmingsspiralen is noodzakelijk. Een onjuist schroefontwerp kan ook lucht binnendringen.

- Matrijsaspecten bij de matrijsfabricage

Slechte uitlaat in de kunststof spuitgietmatrijs kan zilverstrepen in kunststof onderdelen veroorzaken.

Een hoge wrijvingsweerstand in de geleider, de opening en de holte van de kunststof spuitgietmatrijs veroorzaakt plaatselijke oververhitting en ontleding.

Een onevenwichtige verdeling van poorten en holtes en onredelijke koelsystemen in de kunststof spuitgietmatrijs veroorzaken een ongelijkmatige verwarming, wat resulteert in plaatselijke oververhitting of blokkering van de luchtdoorgang.

Lekkage van het koelkanaal in de holte kan leiden tot zilverstrepen in kunststofonderdelen.

- Kunststofaspecten in de productie van kunststofproducten

Een hoge luchtvochtigheid van het plastic, een te hoog aandeel gerecycled materiaal of de aanwezigheid van schadelijk afval (afval is zeer gemakkelijk afbreekbaar) bij de productie van plastic producten kunnen zilverstrepen veroorzaken.

Absorbeer vocht uit de atmosfeer of uit de kleurstof. Het drogen van de kleurstof en het installeren van een droger op de machine kan helpen.

Overmatige of ongelijkmatige menging van smeermiddelen, stabilisatoren, enz. die aan het plastic zijn toegevoegd, of het plastic zelf dat vluchtige oplosmiddelen bevat. Ontleding kan ook optreden wanneer het moeilijk is om de verhittingsgraad van gemengde kunststoffen in evenwicht te brengen.

Als het plastic verontreinigd raakt en vermengd wordt met ander plastic, kunnen er zilverstrepen ontstaan in de plastic onderdelen.

- Verwerkingsaspecten bij kunststof spuitgieten

Een te hoge instelling van temperatuur, druk, snelheid, tegendruk en smeltmotorsnelheid veroorzaakt ontleding. Of wanneer de druk en snelheid te laag zijn, de injectietijd en -houdtijd onvoldoende zijn en de tegendruk te laag is, is de dichtheid onvoldoende en kan het gas niet oplossen, wat resulteert in zilverstrepen. Het correct instellen van temperatuur, druk, snelheid en tijd, en het toepassen van een meertraps injectiesnelheid zijn belangrijk bij het spuitgieten van kunststof.

Lage tegendruk en hoge rotatiesnelheid waardoor lucht in de cilinder kan komen en vervolgens in de mal kan komen

- met het gesmolten materiaal en lange cyclustijden waardoor het gesmolten materiaal te lang in het vat wordt verhit en ontbindt, kunnen leiden tot zilverstrepen.

Een te lage hoeveelheid materiaal, een te groot invoerkussen, een te lage materiaaltemperatuur of een te lage matrijstemperatuur hebben allemaal invloed op de materiaalstroom en de vormdruk, waardoor er zilverstrepen in kunststofonderdelen kunnen ontstaan.

X. Oorzaakanalyse van laslijnen in spuitgegoten kunststofonderdelen

- Wanneer gesmolten kunststof in meerdere strengen samenkomt in de holte van een kunststof spuitgietmatrijs door het tegenkomen van inzetstukken, gaten, gebieden met inconsistente stroomsnelheden of gebieden waar de stroming van het vulmateriaal wordt onderbroken, ontstaan lineaire laslijnen door onvolledige versmelting. Daarnaast ontstaan er ook laslijnen wanneer er een gate-jet-vulling plaatsvindt. De sterkte en andere eigenschappen van de laslijnen zijn zeer slecht. De belangrijkste oorzaken worden als volgt geanalyseerd:

- Verwerkingsaspecten bij kunststof spuitgieten

Een lage injectiedruk en -snelheid, een lage cilindertemperatuur en een lage matrijstemperatuur zorgen ervoor dat het gesmolten materiaal dat de matrijs binnenkomt te vroeg afkoelt, waardoor er lasnaden ontstaan in de kunststof onderdelen.

Wanneer de injectiedruk en -snelheid te hoog zijn, ontstaat er spuitnevel en ontstaan er lasnaden.

Door de rotatiesnelheid en de tegendruk te verhogen om de viscositeit van de kunststof te verlagen en de dichtheid te verhogen, kunnen lasnaden worden verkleind.

Door het plastic te drogen, minder gerecycled materiaal te gebruiken en een overmaat aan of slechte kwaliteit ontvormmiddelen te vermijden, kunt u voorkomen dat er lasnaden in plastic onderdelen ontstaan.

Het verminderen van de klemkracht om de afvoer te vergemakkelijken, kan ook gunstig zijn bij lasnaden.

- Matrijsaspecten bij de matrijsfabricage

Te veel poorten in dezelfde holte van de kunststof spuitgietmatrijs. Het verminderen van het aantal poorten, of het symmetrisch plaatsen ervan, of het zo dicht mogelijk bij de lasnaden plaatsen, kan een oplossing zijn.

Slechte afzuiging bij de laslijn. Het is noodzakelijk om een afzuigsysteem in de kunststof spuitgietmatrijs te installeren.

De geleider is te groot en het poortsysteem is niet geschikt. Bij het instellen van de poort kan het helpen om te voorkomen dat de smelt langs de gaten van de inzetstukken stroomt of om zo min mogelijk inzetstukken te gebruiken.

Te veel variatie in wanddikte of te dunne wanddikte. Door de wanddikte van het kunststof onderdeel gelijkmatig te maken, kunnen lasnaden worden verminderd.

Indien nodig kan het een effectieve maatregel zijn om een smeltput aan te brengen op de laslijn om de laslijn te scheiden van het kunststofdeel (vlamblok).

- Kunststofaspecten in de productie van kunststofproducten

Bij kunststoffen met een slechte vloeibaarheid of hittegevoeligheid kan het toevoegen van geschikte smeermiddelen en stabilisatoren nuttig zijn bij de productie van kunststofproducten.

Als het plastic veel onzuiverheden bevat, kan het nodig zijn om het te vervangen door plastic van hoge kwaliteit.

XI. Oorzaakanalyse van trillingsmarkeringen in spuitgegoten kunststofonderdelen

- Op het oppervlak van stijve kunststof onderdelen, zoals die van PS, nabij de gietopening, ontstaan dichte rimpelingen gecentreerd rond de gietopening, ook wel trillingssporen genoemd. De reden hiervoor is dat wanneer de smeltviscositeit te hoog is en de matrijs in een stilstaande stromingsvorm wordt gevuld, het materiaal aan de voorkant snel condenseert en krimpt wanneer het in contact komt met het holteoppervlak. De daaropvolgende smelt zet het gekrompen koude materiaal uit en blijft zich voortbewegen. De continue wisseling in dit proces vormt trillingssporen aan het oppervlak.

- Oplossingen:

Door de temperatuur van de cilinder te verhogen, met name de temperatuur van het mondstuk, en ook de temperatuur van de mal te verhogen, kunnen trillingssporen worden verminderd.

Een effectieve oplossing is het verhogen van de injectiedruk en -snelheid om de matrijsholte snel te vullen.

Het kan helpen om de afmetingen van de geleider en de poort te verbeteren om overmatige weerstand te voorkomen.

Ook het zorgen voor een goede afzuiging in de kunststof spuitgietmatrijs en het instellen van een voldoende grote koude-slug-put zijn belangrijk.

XII. Oorzaakanalyse van zwelling en blaarvorming in spuitgegoten kunststofonderdelen

- Sommige kunststof onderdelen ontwikkelen kort na het ontvormen zwelling of blaasvorming aan de achterkant van metalen inzetstukken of in bijzonder dikke onderdelen. Dit komt doordat het kunststof dat nog niet volledig is afgekoeld en uitgehard, uitzet door het vrijkomen van gas onder interne druk.

- Oplossingen:

Effectieve koeling: verlaging van de matrijstemperatuur, verlenging van de openingstijd van de matrijs en verlaging van de droog- en verwerkingstemperatuur van het materiaal.

Het verlagen van de vulsnelheid, het verkorten van de vormcyclus en het verminderen van de stromingsweerstand.

Verhogen van de houddruk en -tijd.

Verbetering van de situatie waarbij de wand van het kunststofonderdeel te dik is of een grote variatie in wanddikte heeft.