Analyse van het gehele proces van precisie-matrijzenontwikkeling: belangrijke technologische doorbraken van ontwerp tot massaproductie

【Invoering】

Tegen de achtergrond van wereldwijde upgrading van de productiesector bevordert de ontwikkeling van matrijzen, als belangrijkste schakel in de industriële productie, de snelle transformatie van producten van concept naar massaproductie. Dit artikel analyseert de vijf belangrijkste fasen van de matrijsontwikkeling grondig en onthult hoe industrieel ontwerp, materiaalkunde en precisiefabricage kunnen samenwerken aan de ontwikkeling van efficiënte matrijssystemen.

1. Industrieel ontwerp en ontwikkeling: van marktvraag naar 3D-model

De eerste stap in de ontwikkeling van een matrijs begint met industriële ontwikkeling en ontwerp, waarbij de nadruk ligt op de precieze verbinding tussen productfuncties en productievereisten:

Vraaganalyse: bepaal matrijsparameters op basis van productspecificaties, gebruikersfeedback en verwachte output;

Optimalisatie van 3D-modellering: ontwerpers zetten productmodellen om in structuren die voldoen aan de eisen van het ontwerp van kunststofspuitgietmatrijzen, zodat details zoals de helling van de mal, de wanddikte en de scheidingslijnen kunnen worden geïmplementeerd;

Beoordeling van de maakbaarheid: esthetiek en productie-efficiëntie in evenwicht brengen om knelpunten in de late productiefase te voorkomen.

2. Materiaalkeuze: de sleutel tot het bepalen van de levensduur en prestaties van de matrijs

Bij het ontwerpen van spuitgietmatrijzen hangt het materiaal rechtstreeks samen met de kosten en duurzaamheid:

Gangbare materialen: Hoogwaardig gelegeerd staal (zoals P20, H13) is geschikt voor massaproductie, terwijl aluminium mallen worden gebruikt voor snelle prototypingverificatie;

Prestatieoverwegingen: hoge temperatuurbestendigheid, chemische corrosiebestendigheid en aanpasbaarheid van complexe onderdelen;

Warmtebehandelingsproces: verbeter de hardheid door middel van afschrikken, ontlaten en andere processen om productievervorming te verminderen.

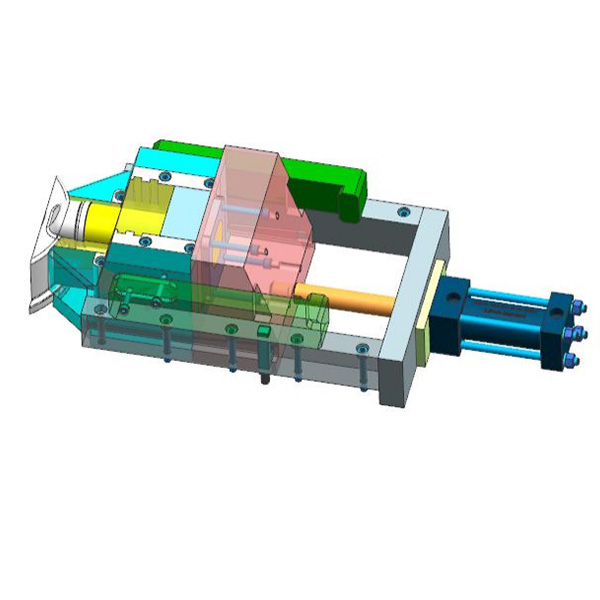

3. Precisieproductie: CNC- en EDM-technologie bereiken een nauwkeurigheid op micronniveau

De fase van het vervaardigen van de matrijs is afhankelijk van zeer precieze verwerkingstechnologie:

CNC-bewerking (CNC): maakt kernmalkern, holte en geleidersysteem, met toleranties gecontroleerd binnen ±0,01 mm;

Elektrisch vonken (EDM): behandelt complexe geometrische vormen om een oppervlakteafwerking te garanderen;

Optimalisatie van het koelsysteem: integreer uiterst efficiënte koelkanalen in het ontwerp van kunststof spuitgietmatrijzen om de productiecycli te verkorten.

4. Verificatie van het testmodel: praktische tests en parameterafstemming

Voordat de mal in productie wordt genomen, moet deze een strenge controle ondergaan:

Mod-testfase: detecteren van onderdeelgrootte en oppervlaktedefecten (zoals krimpmarkeringen en bramen);

Procesfoutopsporing: Pas de injectiedruk, temperatuur en koeltijd aan om het probleem van kromtrekken of onvoldoende vulling op te lossen;

Massaproductie voldoet aan de normen: Zorg ervoor dat de mal voldoet aan de industriële ontwerpdoelstellingen en een opbrengstpercentage van meer dan 95% behaalt.

5. Onderhoud en upgrade: verplichte cursussen voor het verlengen van de levensduur van de matrijs

Regelmatig onderhoud is essentieel voor het economische ontwerp van spuitgietmatrijzen:

Reinigen en roestpreventie: verwijder resterende hars om corrosie te voorkomen;

Vervang slijtdelen: Controleer regelmatig op slijtdelen zoals vingerhoeden, geleidekolommen, enz.;

Iteratieve upgrade: pas aan op veranderingen in het productontwerp en integreer in de laatste industriële trends.

【Conclusie】

Van conceptontwerp tot massaproductie en onderhoud is matrijsontwikkeling uitgegroeid tot een motor van efficiënte innovatie in de maakindustrie door drie pijlers te integreren: industrieel ontwerp en ontwikkeling, het ontwerp van spuitgietmatrijzen en het ontwerp van kunststof spuitgietmatrijzen. Met de opkomst van intelligente technologie zal de matrijsontwikkeling in de toekomst verder evolueren naar digitalisering en snelle respons.