Hier is een overzicht van de stappen die betrokken zijn bij de productie van kunststof onderdelen:

1. Ontwerp en prototypering: Het proces begint doorgaans met het ontwerp van het plastic onderdeel met behulp van CAD-software (Computer-Aided Design). Ingenieurs ontwerpen het onderdeel volgens de specificaties en vereisten van het eindproduct. Prototyping kan ook worden uitgevoerd om het ontwerp en de functionaliteit te testen vóór massaproductie.

2. Materiaalkeuze: Het kiezen van het juiste kunststofmateriaal is cruciaal en hangt af van factoren zoals mechanische eigenschappen, chemische bestendigheid, temperatuurbestendigheid en kosten. Veel voorkomende soorten plastic materialen die worden gebruikt bij de productie van plastic onderdelen zijn polyethyleen (PE), polypropyleen (PP), polystyreen (PS), acrylonitril-butadieen-styreen (ABS) en polyvinylchloride (PVC).

3. Productieprocessen:A.Spuitgieten: Dit is een van de meest gebruikelijke methoden voor de productie van kunststof onderdelen. Gesmolten plastic wordt onder hoge druk in een matrijsholte gespoten. Eenmaal afgekoeld en gestold, wordt het onderdeel uit de mal geworpen. Spuitgieten is geschikt voor productie in grote volumes en kan complexe vormen met hoge precisie produceren.b.Extrusie: Bij extrusie worden plastic pellets of korrels gesmolten en door een matrijs geperst om doorlopende profielen met een constante doorsnede te creëren. Extrusie wordt gebruikt voor het produceren van artikelen zoals pijpen, buizen en platen.c.Blaasvormen: Dit proces wordt gebruikt om holle plastic onderdelen zoals flessen en containers te produceren. Een verwarmde plastic buis (parison) wordt met lucht opgeblazen om zich aan te passen aan de vorm van een vormholte.d.Thermovormen: Thermovormen omvat het verwarmen van een thermoplastische plaat totdat deze buigzaam wordt en deze vervolgens over een mal te vormen door middel van vacuüm, druk of mechanische middelen. Het wordt vaak gebruikt voor de productie van verpakkingen, trays en wegwerpgerei.Persvormen: Bij compressiegieten wordt een voorverwarmd kunststofmateriaal in een verwarmde vormholte geplaatst. De mal wordt vervolgens gesloten en er wordt druk uitgeoefend om het materiaal in de gewenste vorm te comprimeren. Deze methode is geschikt voor productie in kleine tot middelgrote volumes.f.Rotatiegieten: Bij rotatiegieten wordt een holle mal met daarin poedervormig plastic rond twee loodrechte assen gedraaid. Het poeder smelt en bedekt de binnenkant van de mal, waardoor de gewenste vorm ontstaat terwijl deze afkoelt.Injectieblaasgieten: Dit proces combineert aspecten van spuitgieten en blaasgieten. Het wordt vaak gebruikt voor het produceren van kleine flesjes en containers met complexe vormen.

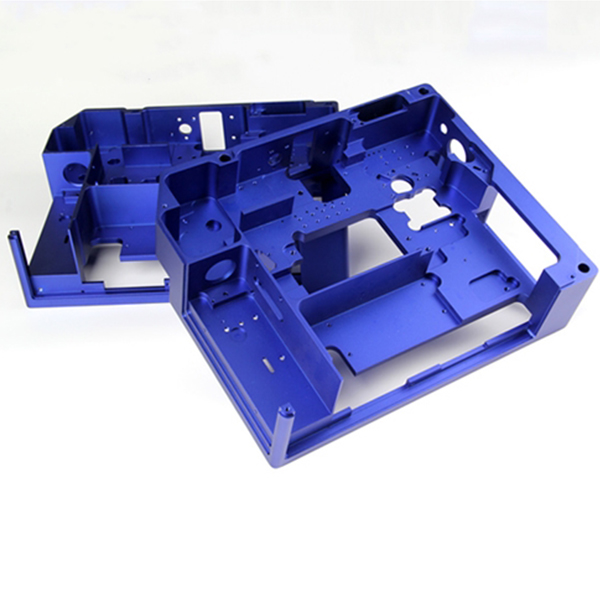

4.Afwerkingen: Nadat de plastic onderdelen zijn gevormd, kunnen ze verschillende afwerkingsbewerkingen ondergaan, zoals trimmen, machinaal bewerken, lassen, oppervlaktebehandeling (bijvoorbeeld schilderen, bedrukken) en indien nodig assemblage.

5. Kwaliteitscontrole: Gedurende het hele productieproces worden kwaliteitscontrolemaatregelen geïmplementeerd om ervoor te zorgen dat de kunststof onderdelen aan de vereiste specificaties en normen voldoen. Dit kan dimensionale inspectie, visuele inspectie, mechanisch testen en andere technieken voor kwaliteitsborging inhouden.

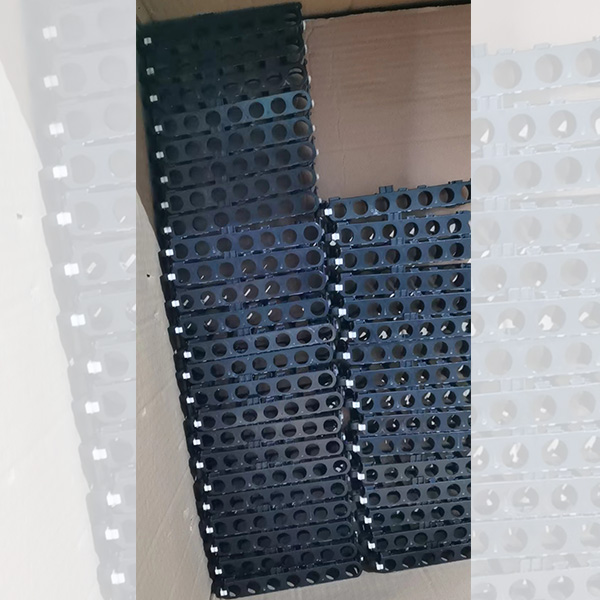

6.Verpakking en distributie: Zodra de plastic onderdelen de kwaliteitscontrole hebben doorstaan, worden ze volgens de eisen van de klant verpakt en naar hun bestemming gedistribueerd.