Menu

- thuis

- producten

- Ontwerp van de matrijzenindustrie

- Snelle prototyping

- Matrijzenbouw

- Kunststof spuitgieten

- Eén loket service

- nieuws

- INDUSTRIE NIEUWS

- BEDRIJFSNIEUWS

- Zaak C

- Factory Tour

- Prototype spuitgieten

- ISO 9001-gecertificeerde fabriek

- Strikte kwaliteitscontrole

- Verschillende injectiemachines

- Hoogwaardig gereedschap

- Contact met ons

- Over ons

- Bedrijfsstijl

- Certificaat

- VIDEO

- Industriële automatiseringsoplossingen

Search

- Startpagina

- >

- Producten

- >

- Matrijzenbouw

- >

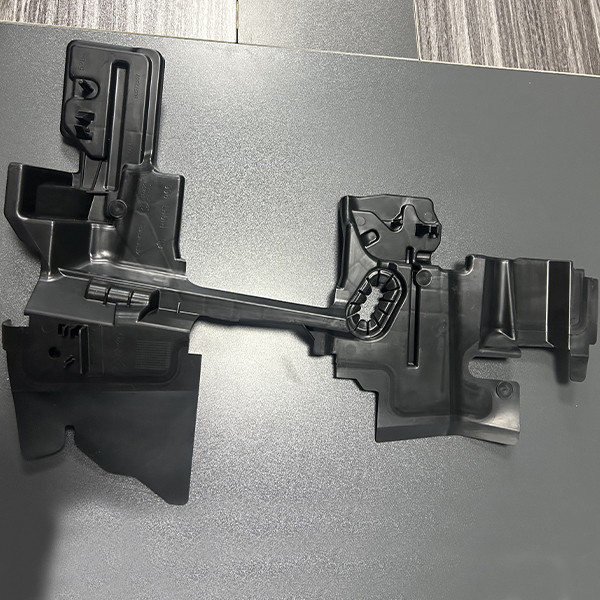

- 2k mallen

- >